板材码垛自动上料机械手装置的结构设计

作者:张隆源 刘晓 李禄耀 韩承君 臧珉

针对现有板材自动上料机运送精度低、抓取板材单一、粘板现象严重等问题。借助Solidworks软件及相关插件对板料夹持机械手、传动机构、粘板分离机构进行了详细设计,既可以保证板材在抓取与运送的过程中精准、平稳、安全,使整条生产线正常运行,又可以提高生产效率,降低工人劳动强度。

随着自动化的普及,我国工业生产水平正迅速发展。很多美观、轻巧的外壳都是由板材经过各种复杂的工序实现产品成型。目前现有的板材上料方式大部分仍是人工方式,码垛好的板材需要人工将每张板材搬运到工作台上才能加工。同时,板材在存放过程中多采用层积堆垛的方式,使板材与上层板材之间产生粘附力,导致一次抓取多层板材的情况,会严重影响生产效率。如果不能有效的解决粘板问题,自动上料设备的使用可靠性也难以保证。因此,高效率、自动化、解决粘板问题的板材自动上料装置对于板材加工行业有重要的意义。

1 设计思路

该板材自动上料装置目的在于完成将堆放状态的板材逐个抓取,抓取后提升、横向移动、释放等动作,实现更高效地将板材从多层堆垛状态逐个抓取至生产线上,可与下道工序生产线配合使用。板料夹持机械手完成一系列动作需要三个自由度,即抓取、提升、横向移动三个部分共同参与可实现板料的精确上料。

由于每垛板料的高度是不同的,并且板料夹持机械手每次抓取完板材后,剩下堆叠的板料高度会降低,故每次机械手抓取板材下降的高度是不同的,因此传统的定点高度的提升机构无法满足要求。提升机构的方式选择有气压缸提升、齿轮齿条机构、链传动、丝杠螺母传动等。考虑到传动的平稳性以及自锁性采用由电机、齿轮、丝杠螺母组成电动推杆来实现提升动作。同时,在机械手下端设有红外距离传感器来检测机械手与待抓板材之间的距离。

板料夹持机械手对板料完成抓取后并成功提升到流水线上方高度时,需要对板料夹持机械手与被抓取的板材进行横向运输。横向运输机构主要有以下几种形式:电机驱动的曲柄滑块机构、齿轮齿条机构、链传动、气缸的活塞运动等。考虑到整个传动过程的平稳性与高效性,采用齿轮齿条加滑轨的横向传动方式。同时,为了提高上料效率,减少由于单个抓取机构运动速度突变时产生的加速度对整体支撑结构的作用,采用左右对称的两套抓取机构,实现两侧抓取机构交替上料,提高上料的效率与传动的平稳性。

2 结构设计

板材自动上料装置包含地面支撑系统、抓取系统、起升系统、横向运输系统、传送带,分别完成板料的夹取、板料的提升、板料的横向运输,三个系统的配合运转完成本装置的操作,如图2所示。

1.传送带2.粘板分离机构3.抓取机构4.横向运输机构 5.起升机构

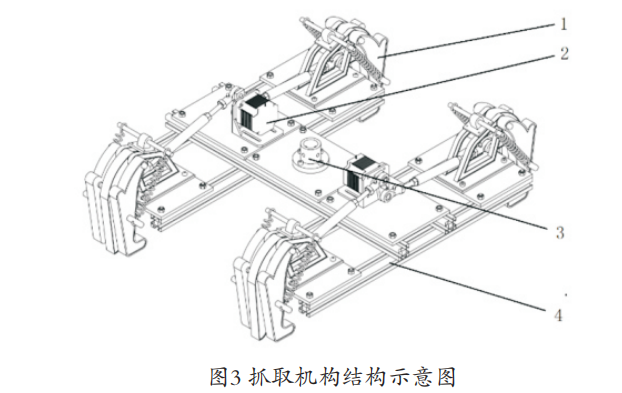

2.1 抓取机构结构设计

抓取方式采用夹持式抓取,抓取机构是板材自动上料设备中最重要的部分,负责板料的夹取与释放。如图2所示,板料夹持机械手由机械手爪、驱动电机、连接法兰、机械手连接架组成,适用于薄钢板、木质板、塑料板等轻质材料的抓取,机械手通过松动连接板与铝型材上螺母,借助T型螺栓与铝型材上的滑轨可以实现向内或向外的移动,由此可调节机械手的间距,实现对不同尺寸板材的抓取,可抓取板材尺寸如表1所示

(1)机械手组成及抓取原理

板料夹持机械手部分由四个机械手组成,每个机械手由三个单爪组成。电机通过控制拉压杆来带动内爪实现板材的抓取与释放,外爪依靠弹簧拉力来实现抓取与放松,三个机械单爪上方转动连接在同一转轴上固定于机械手支撑架上,机械手下方装有检测距离的红外距离传感器。内爪中间位置装有插销,卡在外爪内侧的凹槽上。首先,起升机构下降,红外距离传感器检测到机械手与板料之间的距离达到抓取距离后,起升机构停止运动,抓取机构电机正转,通过拉压杆带动内爪完成抓取动作,外爪受到板料的阻挡,借助内爪上橡胶的摩擦力完成板料的预抓紧,起升机构上升,外爪在弹簧的作用下迅速抓紧。完成抓紧动作后,起升机构与横向移动机构将抓取的板料运送到传送带上方的预设位置后,抓取机构电机反转,拉压杆带动内爪完成释放动作时,内爪上的插销与外爪内测的凹槽配合,插销达到凹槽的上极限位置时,带动外爪一同完成板料释放动作。

1.外爪 2.驱动电机 3.连接法兰 4.铝型材

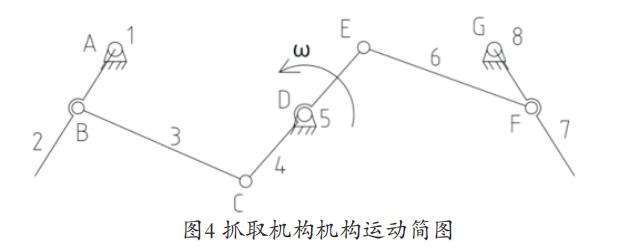

(2)抓取机构自由度验证:

板料夹取机构采用如图4所示的反平行四边形机构来实现,再明确板材抓取动作执行机构的基础上,首先要对其自由度进行验证。机构具有确定运动自由度需要满足的条件:机构自由度的数目=机构原动件数,且自由度数大于零。该机构共包含8个构件:1、5、8、2、7、3、6、5。其中1、5、8为机架(固定构件),其余5个为活动构件,构件构成运动链之后,其受到的约束只有转动副,不含复合铰链与局部自由度,其中转动副的个数为7个(A、B、C、D、E、F、G),根据自由度的计算公式F=3n-(2PL+PH)(n为活动构件数目,PL为低副数目,PH为高副数目),可确定反平行四边形机构的自由度为:F=3*5-(2*7-0)=15-14=1>0

按照自由度计算公式,可得出该反平行四边形机构自由度数大于零且等于原动件数,复合机构具有确定运动的条件,所以模型合理。

2.2 起升机构结构设计

起升机构主要结构由连接板、三角支撑架和电动推杆组成,整个系统主要由电动推杆带动抓取机构完成板料的起升。电动推杆与板料夹持机械手之间通过连接法兰连接。起升机构工作时,电动机正转经过齿轮减速后,带动一对丝杠螺母,把电机的旋转运动转化为直线运动,完成将板料夹持机械手与被抓取板材的提升,通过电动机反转,完成下降动作。

2.3 横向运输机构结构设计

横向运输机构是整个系统中体积最大、传动距离最远的传动机构,总长为1300 mm,该结构位于支撑系统与起升机构的连接处,能够有效地将起升机构与板料夹持机械手在板料的堆放位置和流水工作台之间平稳、可靠的往复运动。板料夹持机械手完成抓取后,起升机构提升至预设高度,步进电机运转,借助齿轮齿条啮合传动,电动推杆用支撑三脚架连接在横向运输机构连接板上,滑块与之连接,滑块导轨配合实现横向地精准运动。

导轨滑块部分主要作用为承重作用,主要承受板料夹持机械手、被抓取板材、起升机构的重量。一套横向运输机构有两个导轨滑块机构组成,两个滑块装配在横向运输机构连接板上下两端,两个滑块同步运动。

2.4 粘板分离机构结构设计

粘板分离机构采用机械式分离,传感器检测到粘板后,将信号传递给电动推杆,由电动推杆将粘板分离,同时在传送带一侧加入滚筒结构,电动推杆推杆时,上方的板材从滚筒上滑到另一侧的传送带上,下方的板材被挡住,下方的板材从传送带上正常通过,上方分离后的粘板从另一侧的传送带通过

3 推广前景及结论

本文设计了一款板材码垛自动上料机械手装置,在板材加工生产线中能够减少人工的使用,实现自动化生产,在大批量的生产中可以明显提高加工速度,保证产品质量,可适用于对薄钢板、复合板、木制板等多种材料板材的抓取。同时,机械手手爪距离可进行调整,可对不同大小、不同尺寸的板材经行抓取。针对粘板现象,加入粘板分离机构,可有效解决由于粘板现象造成上料效率低的问题。在生产力发展迅速发展的背景下,自动化生产已经成为必然趋势。板材码垛自动上料装置的出现,将会极大改善现有上料机上料效率低、抓取板材单一、工人劳动强度大、粘板现象严重的情况,具有较为广泛的推广前景。

昆山悦普达自动化科技有限公司主营工业机械手,数控车床上下料机械手,码垛机械手,六轴机械手,焊接机械手,搬运机械手,助力机械手,scara机械手越来越多的厂商选择川崎机械手,悦普达自动化科技跟随市场趋势,稳步推进川崎机械手产品的布局、事业部布局,扩大经营规模与业绩,现有产品可以满足柔性装配,伺服驱动,多级同步跟随工作站,机器人插件工作站等新技术应用。广泛应用于金属加工、3C、食品饮料、汽车装配等行业,以低成本、高品质、高产出的组合为企业服务理念,加速工厂自动化、无人化产业进程,广获客户的高度评价。

近些年来,自动化领域日新月异,我们努力成为市场的领跑者而不是追随者。公司注重打造团队的年轻化、多元化,勇于启用和培养新人,公司希望每位同事有不同的视野、想法和背景,并鼓励大家全力地投入,勇于尝试去做截然不同的事,突破自己的舒适区,不畏惧新的创意、新的知识、新的体验,学会重塑自己体验世界的方式!

因梦想而奋斗!是我们大家共同追求的理念。

在大家的共同努力下,未来,悦普达可以走得更高更远!