作者:陈国强,李晓峰

摘要:针对直线模组在工作过程中容易出现共振、影响工作精度、缩短使用寿命等问题,提出用有限元分析和试验相结合的方法来研究滚珠丝杠直线模组的固有频率。 通过建立三维实体模型,用有限元分析方法对滑块在不同位置状态下直线模组的模态进行分析。 通过锤击法产生激振力,用振动传感器获取模组的振动信号。 通过有限元分析,得到滑块在不同位置下直线模组的固有频率和固有振型。 通过对采集到的振动信号进行快速傅里叶变换,得到频谱图。 通过对测试数据的分析对比,验证模态分析建模的正确性,为滚珠丝杠直线模组的结构优化设计与应用提供精度保证。

滚珠丝杠直线模组因其工作精度高、定位准确、操作方便等优点,在工业自动化、并联机床、汽车制造、军工、物流等领域广泛使用。 直线模组主要由滚珠丝杠、滑块、导轨、联轴器、底座等部件组成,通过控制电机带动联轴器和滚珠丝杠, 从而带动滑块在导轨上做直线运动,比较常见的一种工业应用是在 3-PRS 并联机构中,直线模组底座固定,竖向安装,通过滚珠丝杠来改变并联机构在空间中的位置, 从而实现对零件的加工。在实际工作过程中,滑块移动带来的振动及滚珠丝杠旋转带来的振动,不仅会使工作精度降低,而且还会引起共振,从而造成机器损坏与经济损失,因此需要对直线模组的固有频率进行研究。

固有频率的研究,通常需要经过模态分析,常用的方法有数值模态分析法和实验模态分析法。 数值模态分析法以振动理论为基础, 同时结合有限元分析软件进行模态计算, 但这种方法通常需要了解模型的详细参数、边界条件、材料属性等;实验模态分析法常通过对振动信号的测试、处理、分析获得信号的频谱图,通过动态参数识别,获得固有频率。

为此, 针对上述问题广大学者进行了一系列的研究。 朱坚民通过对结合部刚度的计算,分析了结合部的动态特性参数, 并用有限元模型分析了滚珠丝杠工作台位置和质量对机床性能的影响;蔡力钢等通过有限元建模和锤击模态试验, 验证了主轴多约束状态下模态分析建模及仿真结果的正确性;刘栋等通过对滚珠丝杠进给系统加速度信号的采集与处理,分析了滚珠丝杠伺服进给系统的频响特性, 并进行了参数辨识;Choi 等通过对滚珠丝杠进给系统的模态分析和工作振动测量,验证了理论分析的正确性。

文中提出理论分析与试验验证相结合的方法并利用多种测试软件联合对滚珠丝杠直线模组进行固有频率分析。基于滑块在不同位置情况下,通过建立三维实体模型,利用有限元分析方法对其进行模态分析,用振动传感器获取模组的振动信号,通过数据的对比分析,为直线模组的结构优化和材料改良提供了理论依据。

1 有限元模型的建立

1.1 实体建模与网格划分

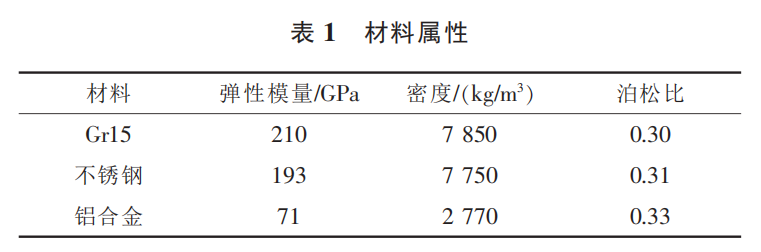

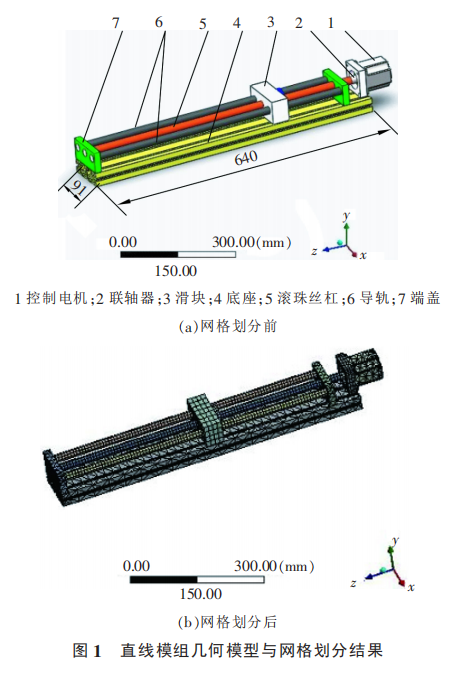

首先用三维建模软件创建直线模组的三维实体模型,为节约后续求解时间,在保证精度的前提下,对模型细节进行简化处理,如去掉了滚珠丝杠的螺纹、轴承简化为实心钢圈、去掉了一些橡胶垫圈等。模型创建完之后,导入 ANSYS 分析软件中。 导入之后需要定义直线模组各部分材料,该直线模组具体涉及 3 种材料,材料的具体参数如表 1 所示。

每个零件材料定义完之后, 测得直线模组质量为5.92 kg, 与实际质量 5.90 kg 的相对误差仅为 0.34%,说明建模的正确性。 同时需要对直线模组进行网格划分,网格划分的大小、粗细直接影响计算结果的精度与求解时间。 该研究利用 Face sizing 控制网格的大小,

Element size 设定为 2 mm,节点有 1 898 311 个,单元有 819 772 个,网格质量达到 0.76,满足仿真对网格质量的要求, 直线模组几何模型与网格划分结果如图 1所示。

1.2 约束处理

在模态分析之前, 需要对模型各部件之间进行接触约束处理 。 ANSYS 分 析 软 件 提 供 了 Bonded,Noseperation,Frictional,Frictionless,Rough五种接触方式。根据直线模组的装配方式,直线模组总共有 19 个接触面约束,根据实际接触情况删除不需要的面约束。该模型用到的接触方式主要有 Bonded 和 Frictional 两 种,如底座与端盖、底座与电机、端盖与导轨、端盖与丝杠、丝杠与滑块的面接触采用 Bonded 约束,导轨与滑块的面接触采用 Frictional 约束。 约束方式主要是根据实际工作过程中各部分的运动关系确定。

2 有限元模态分析

2.1 自由模态分析

自由模态有限元分析在工程试验中应用普遍,通过模态分析可以改进机构不合理设计, 为其应用提供依据,同时有限元分析结果也可以指导试验测试,例如在自由模态测试试验中指导加速度传感器放置位置、激励点的选择等,提高测试的便捷性、精确度与可信度。直线模组在正常工作过程中,工作频率和低频有很大关系,很少涉及高频,所以文中只分析直线模组前6 阶固有频率。

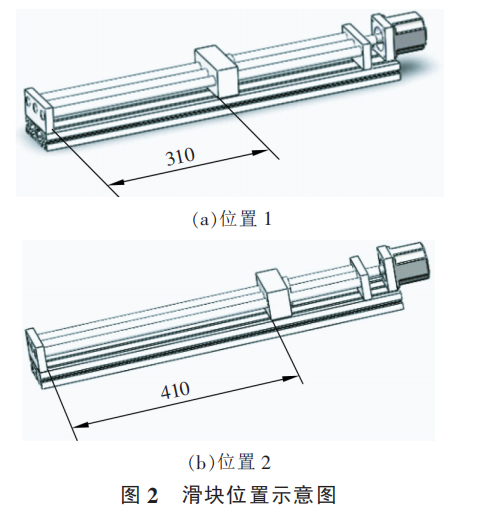

滑块在不同位置时, 直线模组的固有频率是不同的,为了不失一般性,文中仅对滑块在位置 1(滑块距底端 310 mm)和位置 2(滑块距底端 410 mm)两种情况下的模态进行分析, 对比直线模组在工作过程中固有频率的变化。 位置 1 和位置 2 两种情况下的模态振型基本保持一致, 因此仅以位置 1 情况下直线模组前 6 阶固有振型进行分析和描述, 图 2 为滑块在两种位置下的结构示意图。

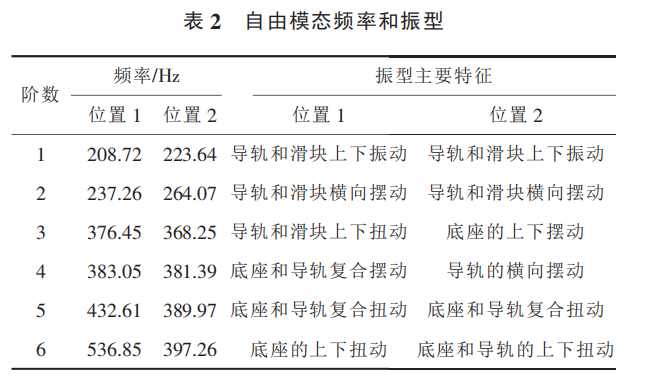

直线模组在完全自由状态下, 前 6 阶运动为刚体运动,固有频率为零,从第 7 阶模态开始频率不为零,记作第 1 阶模态。 表2 为滑块在位置1 和位置 2两种情况下, 有限元分析方法计算出的前 6 阶固有频率及对每阶固有频率所表现出振型主要特征的描述。

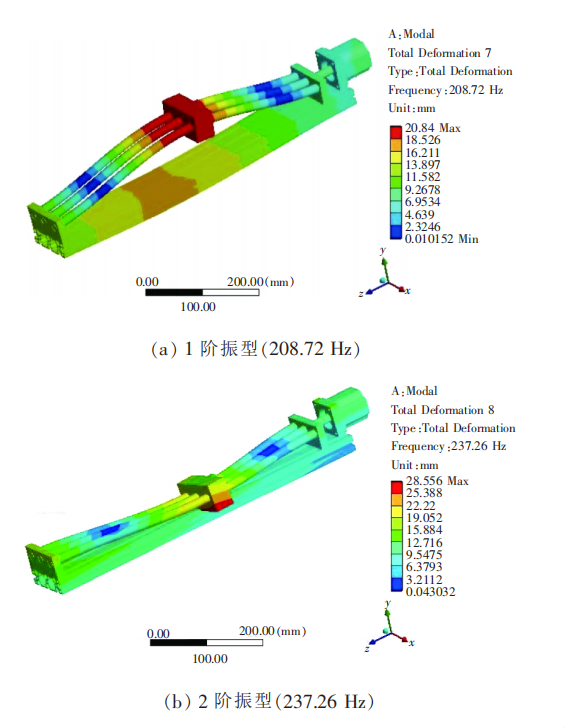

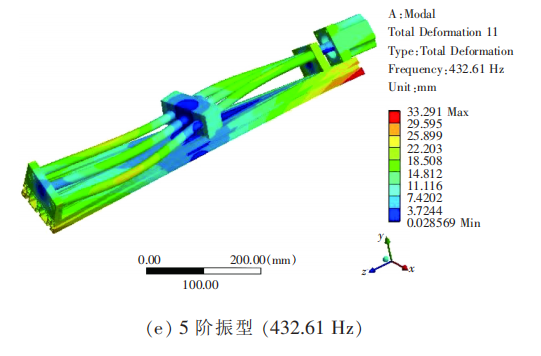

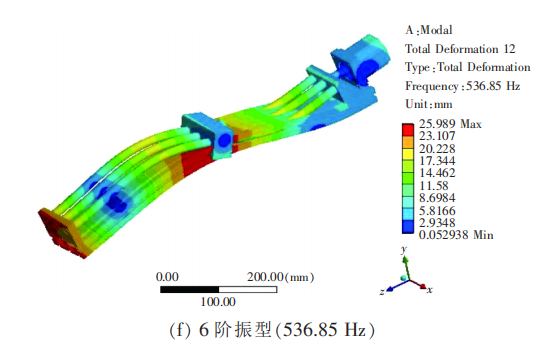

位置 1 情况下, 直线模组前 6 阶固有振型如图 3所示,每阶固有频率都表现为不同的振型。

(1) 由图可以看 出频率在 208.72,237.26,376.45Hz 情况下,直线模组的滑块和导轨振动幅度比较大,因此可以通过优化设计, 在工作过程中避开这些低频段。

(2) (2)频率在 208.72,237.26,376.45 Hz 情况下,可以看到滑块的位移变形量较大,在实际应用过程中,导轨容易受到力的冲击而发生弯曲变形, 因此可以通过改善导轨的材料,提高导轨的强度。

|  |

|  |

图3 直线模组6阶固有振型图

2.2 约束模态分析

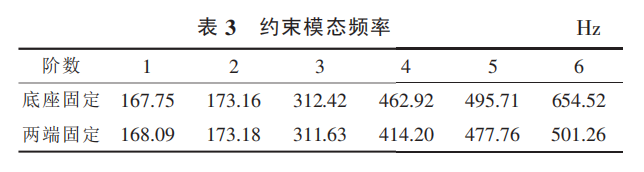

在实际工作状态下, 直线模组通常是多个联合使用,通过底座或两端安装固定,因此考虑约束状态下直线模组的固有频率具有重要的实际意义。该研究中,按照直线模组的实际安装状态,对滑块位置 1(滑块距底端 310 mm)状态下,在 ANSYS 分析软件中经过材料定义、网格划分、约束处理,其中直线模组底座和两端采用 Fixed Support 固定,分别计算两种情况下直线模组的约束模态,获得固有频率,如表 3 所示。

由表 2 和表 3 可知底座固定和两端固定两种情况下, 直线模组的固有频率相差很小且第 4 阶和第 5 阶模态比自由模态高,这是因为约束后,导致结构的刚度增加。 约束模态通常是通过限制直线模组某些方向的自由度来计算,当其他方向自由度未限制时,自由模态会在约束模态中表现出来。 例如两端固定状态下的第4 阶模态和第 6 阶模态与自由状态下的第 5 阶模态和第 6 阶模态, 底座固定状态下的第 4 阶模态和自由状态下的第 5 阶模态接近,误差不超 10%。

3 模态测试试验

3.1 系统组成

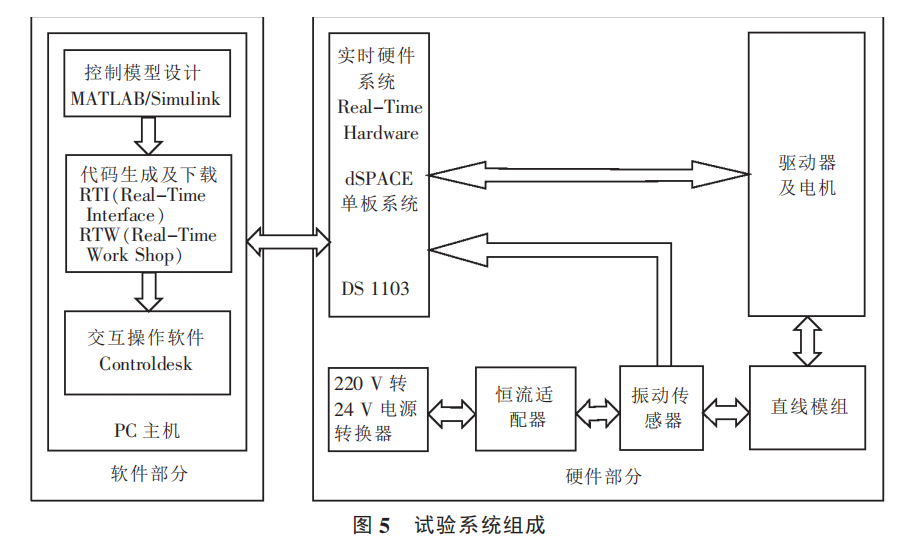

试验系统由硬件和软件两部分组成, 硬件部分如图 4 所示,系统组成如图 5 所示。

硬件部分包括工控机、直线模组、两相步进电机驱动 器 ZD-2HD442、220 V 交 流 转24 V 直 流 电 源 转 换器、CT1050LC 加 速 度 传 感 器、 传 感 器 恒 流 适 配 器 、dSPACE 控 制 板。 软 件 部 分 包 括 MATLAB/Simulink,dSPACE 等。 两相步进电机驱动器最高输入电压为 45V,最大输出电流为 4.2 A,接口采用超高速光耦隔离,拥有短路、过流、过热保护功能,抗高频干扰能力强。

CT1050LC 加速度传感器工作电压为 18~28 V,工作电流为 2~10 mA,频率范围为 0.5~3 000 Hz,电压灵敏度为 490 mV/g,灵敏度高,可以保证振动信号收集的精确性。 dSPACE1103 控制面板拥有数字 I/O 接口、ADC 接口和 DAC 接口等;数字 I/O 接口向伺服电机驱动器发送位置脉冲信号与方向信号, 对电机的位置和方向进行精确控制;ADC 接口用来接收加速度传感器发送过来的电压信号。

3.2 系统实现

根据有限元分析的振型结果, 预选传感器放置位置与激励点的位置。锤击法是产生激振力最简单快捷的方法,适合在体积小、结构简单的构件上使用,因此用橡皮锤敲击预选的激励点位置, 通过振动传感器获取振动信号。 由于激振力不能一次性激发所需的全部频率,因此需要多点拾取,保证测量结果的准确性。

Simulink 是 MATLAB 的一种可视化工具,因其模块化的设计, 简单方便, 广泛用于模型控制和信号采集。首先在 Simulink 里建立电机控制和信号采集模型。根据奈奎斯特采样定理, 采样频率设定为传感器最大采样频率的两倍,即 6 kHz,以便保持原有信号信息,使信号不失真。经过仿真验证控制模型无误后,在模型中替换 dSPACE 专用接口, 通过 dSPACE 与 MATLAB的实时接口, 实现代码的生成和下载, 并直接导入到dSPACE 控制系统中,对电机进行实时控制并采集数据。

快速傅里叶变换(Fast Fourier Transform,FFT),因其快速的数据处理能力,在信号处理过程中广泛使用。首先对采集到的数据进行预处理,然后在 MATLAB 软件中读取采集到的数据, 通过调用快速傅里叶变换对数据进行后续处理, 最后用绘图函数对处理后的数据用频谱图的形式呈现出来,使结果更加直观易读。

4 测试结果与分析

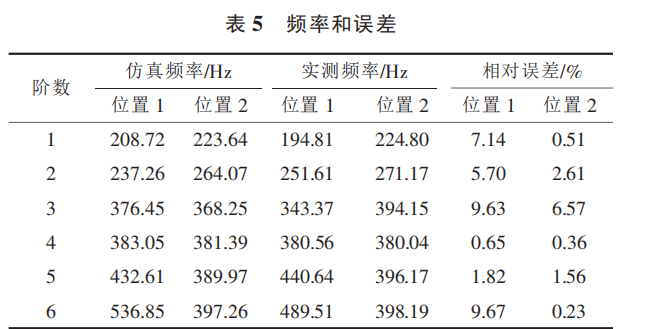

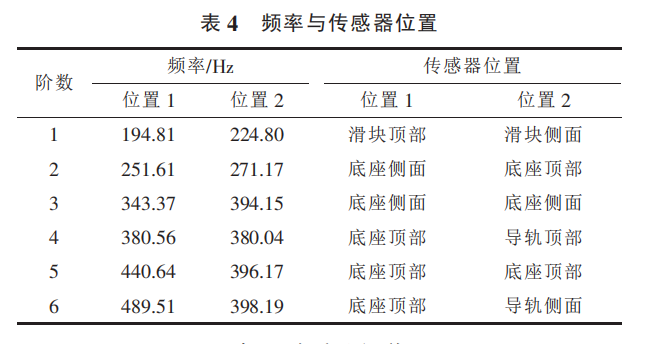

根据 ANSYS 软件分析结果, 在位置 1 情况下,1阶模态的测定将传感器固定在滑块顶部; 位置 2 情况下,1 阶模态的测定将传感器固定在滑块侧面,4 阶模态固定在导轨顶部,6 阶模态固定在导轨侧面,敲击直线模组,将采集的信号经过快速傅里叶变换,从频谱图中读取频率。 自由模态两种位置情况下读取的结果及传感器放置位置如表 4 所示。 通过有限元法及对试验数据的处理,得出了数据的相对误差,如表 5 所示。 该试验存在的误差主要是实验仪器的测量误差及人读取数据时存在的误差, 同时在建模时, 为了减少求解时间,对模型做了适当的简化。软件测出的结果是在理想情况下测出的,和实际试验情况不可能完全相同。另外由于人为因素, 每次敲击直线模组的激振力不可能完全相同,因此误差是不可避免的。

|

|

从表 5 可以看出, 在位置 1 和位置 2 两种情况下测得数据的相对误差小于 10%,在可接受范围内。

5 结论

通过有限元分析和试验测试相结合的方法研究了滚珠丝杠直线模组的固有频率, 通过对自由状态下的直线模组建模、仿真计算与试验测试,将 ANSYS 仿真结果与试验结果进行对比分析,可以得出如下结论:

(1)通过对直线模组最薄弱环节的观察及对振型云图的分析, 可看出在导轨与滑块的结合部分导轨变形量较大,可通过改进此处结构,提高结合部的刚度。

(2)通过对直线模组固有频率的实际测量,观察滑块在不同位置情况下的固有频率, 可以发现随着滑块在导轨上的位置不同,直线模组的固有频率变化较大,因此在实际应用中要考虑滑块所在位置。

(3)通过理论计算和试验测试,两种位置情况下固有频率的相对误差小于 10%, 最小误差甚至能达到0.23%,验证了有限元分析的正确性。

昆山悦普达自动化科技有限公司主营东佑达TOYO模组,线性模组,直线模组,滑台模组,越来越多的厂商选择东佑达TOYO模组,悦普达自动化科技跟随市场趋势,稳步推进东佑达TOYO模组产品的布局、事业部布局,扩大经营规模与业绩,现有产品可以满足柔性装配,伺服驱动,多级同步跟随工作站,机器人插件工作站等新技术应用。广泛应用于金属加工、3C、食品饮料、汽车装配等行业,以低成本、高品质、高产出的最佳化组合为企业服务理念,加速工厂自动化、无人化产业进程,广获客户的高度评价。

近些年来,自动化领域日新月异,我们努力成为市场的领跑者而不是追随者。公司注重打造团队的年轻化、多元化,勇于启用和培养新人,公司希望每位同事有不同的视野、想法和背景,并鼓励大家百分百地投入,勇于尝试去做截然不同的事,突破自己的舒适区,不畏惧新的创意、新的知识、新的体验,学会重塑自己体验世界的方式!

因梦想而奋斗!是我们大家共同追求的理念。

在大家的共同努力下,未来,悦普达可以走得更高更远!