如何解决智能工厂中码垛机-AGV-机械手多搬运载体协同作业问题

发布日期:2020-04-13

石宇强,朱智鹏,吴 双,郭 丽

摘 要:针对智能工厂中多搬运载体间的协同作业问题,以码垛机-AGV-机械手三资源为研究对象,考虑AGV在交叉路口避碰规则以及优先级动态调整规则,建立以总任务完工时间最少为主决策目标,以惩罚成本最低为辅助决策目标的协同作业优化模型;采用优化粒子群算法求解,为避免算法在迭代后期搜索能力弱易陷入局部最优的情况,引入遗传算法中的自适应变异进行优化。通过实例验证表明,考虑AGV在交叉路口的避碰规则,能明显缩短任务完成时间和AGV在路口的等待时间,同时,验证了优化粒子群算法在求解和收敛速度方面性能优于传统粒子群算法。

智能工厂是实现智能制造的关键环节。在智能工厂中,智能设备得到了广泛的应用,AGV、智能机械手等智能搬运设备组成了智能生产物料系统。多搬运载体间的协 同作业对智能工厂的正常运转具有十分重要的意义。近年 来,多搬运载体间的协同作业研究成为物流领域的关注热 点,国内外学者针对协同问题开展了大量研究。 在搬运载体协同研究方面,陈敏等针对智能车 间中多AGV的调度问题进行研究,提出7个调度运行机 制,通过运用Plant Simulation对进行仿真,验证调度方 案的合理性。贺长征等针对柔性制造车间中AGV和加 工设备的协同调度问题,建立双资源优化数学模型, 设计了“时间窗+Dijkstra+遗传算法”的混合算法进行 求解,并采用了3种规则解决最优路径规划中的冲突问 题。刘旭等建立以AGV工作过程中行驶时间最短的数 学优化模型,对遗传算法的交叉变异算子改进,求解 获取多AGV协同调度的最佳方案。岳笑含等研究面向 柔性制造系统中多自动牵引小车的协同调度问题,考 虑小车的续航能力因素,以任务的最小完成时间和车 辆数最少使用量为调度目标,采用混合遗传—粒子群 算法进行求解,并通过仿真验证模型和算法有效性。 Abdelmaguid T F等研究加工设备和多AGV双资源间的 协同优化,以最大任务结束时间为优化目标,提出一种 新的混合遗传算法编码方案进行求解,通过82组实验算 例,验证模型和编码方案的性能优劣性。

在路口避碰研究方面,胡杰杰针对智能车间柔性 物理,设计了集中式的AGV群控协调算法,赋予AGV 任务优先级,解决节点处的冲突问题。肖萌针对多 AGV冲突问题以高优先级优先通过为原则,提出冲突判 据方法和主轨道双向并行避碰策略,通过仿真验证和实 现该方法。肖海宁等研究单向引导路的AGV系统,建 立基于有向图的AGV系统模型,基于此提出路径锁死的 破解规则,通过Plant Simulation仿真验证其有效性。乔 岩等[9]研究在动态变动环境下,针对AGV临时改变行进 路线的情况,在交叉节点对AGV的优先级进行动态调整 AGV通过路口顺序,并以此更新AGV路线,以改进时 间窗算法进行仿真实验,证明方法的具备更好的鲁棒性 和高效率性。 目前的研究多为考虑单资源和双资源的协同问题, 在三资源协同作业方面研究较少,在协同研究中考虑搬 运载体路口避碰的研究也较少。本文考虑仓库存取货的码垛机、工位间搬运物料的AGV和线边装卸物料的机械 手三资源的协同作业中,同时设计多AGV在交叉路口的 可同时通行的避碰规则,优化整个作业车间的物流作业效率。

1 多载体协同作业优化模型

1.1 问题描述及假设条件

1.1.1 问题描述

1.1.2 针对智能工厂中多搬运载体的协同作业问题,以仓库存取货的码垛机、工位间搬运物料的AGV和线边装卸 物料的机械手为研究对象,研究码垛机-AGV-线边机械 手三个资源协同执行运输任务的同时,考虑多AGV在交 叉路口的避碰问题,建立以最大完工时间最小化的数学 规划模型,并建立成本惩罚函数作为辅助优化模型。

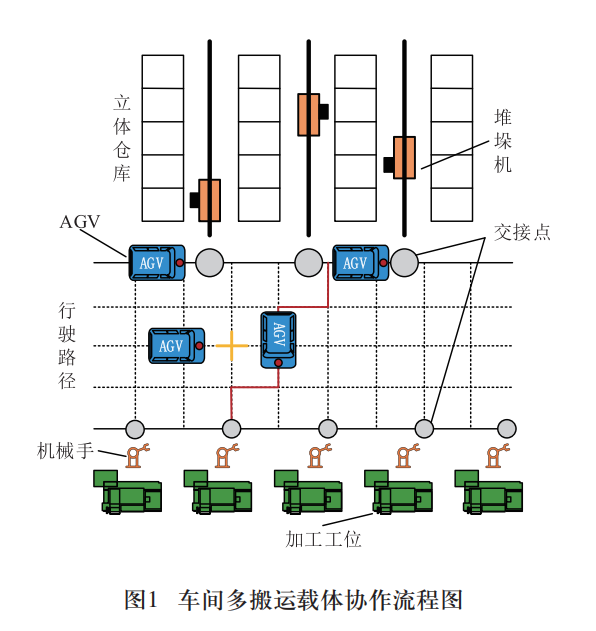

车间物流作业流程如图1所示,AGVm在仓库前的 物料交接点等待码垛机将物料从立体仓库搬运到AGVm 上,由AGVm选择最优路径(红色路径)将物料运输到 需求工位旁的交接点,由机械手进行卸载。

1.1.3 模型假设

根据智能车间的实际情况,为了便于模型求解分析 以及考虑AGV交叉路口的碰撞情形,对问题进行合理 的假设与简化:1)AGV在空载和负载的情况下均为匀 速行驶;2)不考虑AGV加速和减速过程;3)搬运载 体车况良好且均有额定容量;4)AGV的任务执行过程 为连续的,不存在中断的情况;5)AGV可同时接受多 个任务,依次执行;6)考虑AGV在路口的碰撞和堵塞 情况;7)码垛机和机械手的操作时间和装卸顺序为已 知;8)各搬运载体间相互独立,不存在约束情形;9) 小车在容量充足的情况下,可搬运多个物料或工件; 10)同类型搬运载体的工作能力指标相同。

1.2 参变量定义

1.2.1 参数设定

H:表示路径节点的集合,h=1, 2, …,H;I:表示 任务的合集,i=1, 2, …, I;L:表示码垛机的集合,l= 1, 2, …, L;M:表示AGV的集合,m = 1, 2, …, M;N: 表示机械手的集合,n = 1, 2, …, N;S:表示路径的集 合,s=1, 2, …, S;K:表示路口的合集,k=1, 2, …, K; Ti:表示任务i的完工时间;Tl:表示码垛机执行完单个 任务所需的平均时间;Tn:表示机械手执行完单个任务所需的平均时间;Tli:表示码垛机l开始执行任务i的时 刻;Eni:表示机械手n执行完任务i的时刻;Tin:表示机 械手n开始执行任务i的时刻;Tilm:表示AGVm开始执行码垛机l执行完的任务i的时刻;Dms:表示AGVm行驶的 距离;Vm:表示AGVm的行驶速度;tlmn:表示AGVm从 码垛机l行驶至机械手n所需的时间;qms:表示AGVm在 交叉路口所处的相位;Qqms:表示AGVm在交叉路口所 处相位的集合。

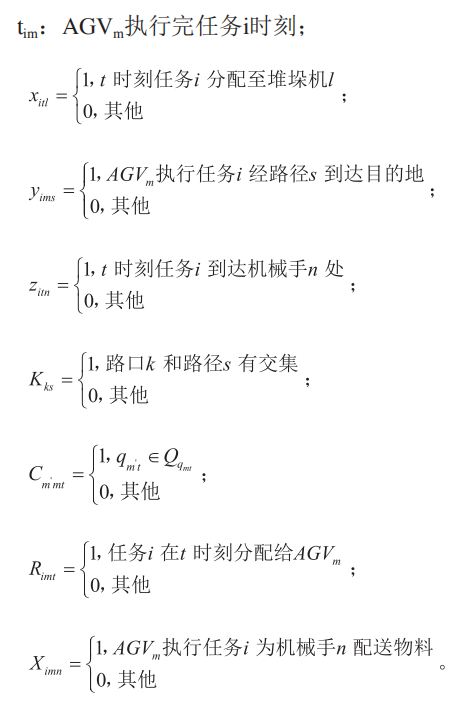

1.2.2 决策变量

tim:AGVm执行完任务i时刻;

1.3 目标函数

为实现车间工作效率最大化和物料送达时间误差最小,本文提出智能车间多搬运载体协同作业的两个优化目 标,构建完工时间和惩罚成本均最低的多目标优化函数。

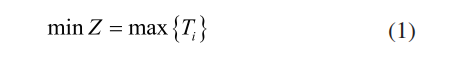

1.3.1 最短完工时间

其中:

式中,Ti表示任务i的完工时间,Tli表示码垛机l开 始执行任务i的时刻,Eni表示机械手n执行完任务i的时刻,整体优化目标为最大完工时间最小化。

1.3.2 最低惩罚成本

针对物料送达过程可能出现的提前送达、准时送达 和延迟送达三种情况,本文对三种送达情况建立相应的 成本惩罚函数,并作为第二个优化目标,如式(5)所示。

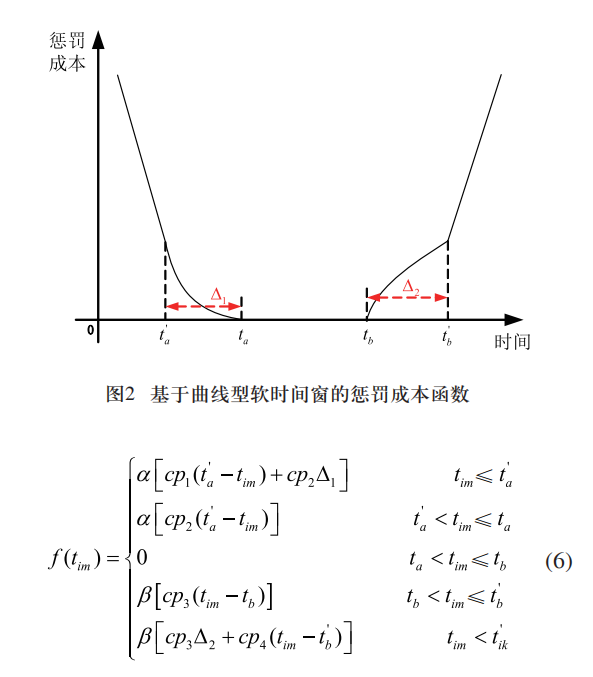

其中,考虑到物料运输延迟送达对项目进度的影响 损失比物料运输提前送达对项目进度的影响损失更为严 重,同时为增强资源配置过程中的柔性,建立如图 2所示的曲线型软时间窗成本惩罚函数。

假设最佳到达的时间窗为[ta, tb],在此基础上,可 偏离得到可接受服务时间窗[t'a, t'b],其中,t'a=ta- 1, t'b=tb+ 2。若AGVm在[ta, tb]内将物料送达指定工位,惩 罚成本为0;若AGVm在[t'a, t'b]或[tb, t'b]内将物料送达指 定工位,只需承担较少的惩罚成本;若AGVm在(0, t'a) 或(t'b, )内将物料送达指定工位,则需要承担较多的惩 罚成本。基于曲线型软时间窗的成本惩罚函数如式(6) 所示。

式(6)表示在曲线型软时间窗的约束下,AGVm执行 完任务i的时刻tim所对应的惩罚成本。如图2所示,若 AGVm在t'a时刻之前送达,单位时间所需承担的惩罚成 本为cp1,同时还需要承担[t'a,ta]时间段所产生的惩罚成 本;若AGVm在[t'a, ta]时间段内送达,单位时间所需承担 的惩罚成本为cp2;若AGVm在[ta, tb]时间段内送达,惩罚 成本为0;若AGVm在[tb, t'b]时间段内送达,单位时间所需承担的惩罚成本为cp3;若AGVm在t'b时刻以后送达, 对应的单位时间所需承担的惩罚成本为cp4,同时还需 承担[tb, t'b]时间段所产生的惩罚成本。

式中,α和β为提前送达和延迟送达的成本惩罚权 重,分别取值为0.1和0.8[12]。

1.4 约束条件

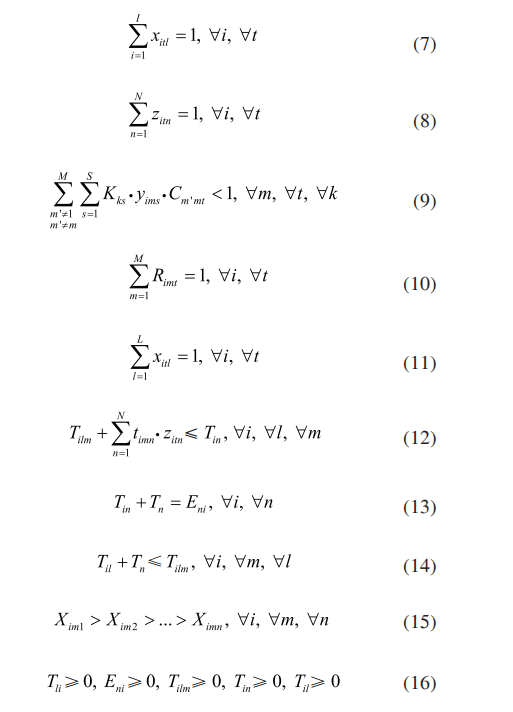

其中,式(7)表示任何时刻一台码垛机只能被分配 一个任务;式(8)表示任意时刻同一任务只能被分配给一 个加工工位;式(9)表示两台相位相冲突的AGV不能同 时通过路口;式(10)表示每个任务在同一时刻只能由一 台AGV执行;式(11)表示每个任务在任意时刻只能分配 给一个码垛机;式(12)表示机械手开始处理的时刻不得 早于AGV将物料送达机械手所在交接点的时刻;式(13) 表示任务被完成的时刻;式(14)表示只有在码垛机将物 料卸载在交接点后,AGV才能开始执行任务;式(15)表 示每台AGV待执行的任务需依次排序执行;式(16)表示 参数的非负限制。

2 AGV路口避碰规则

路口碰撞可分为相向冲突、路口冲突和节点占用 冲突三种。传统路口避碰为题大多赋予AGV不同级 别的优先级,按优先级高低依次通过,单次只能通过一辆AGV。本文研究中,为使AGV避碰环节更贴近实 际,AGV在行驶过程中经过某交叉路口时,根据传感器 和RFID采集的数据,分析当前路口的通行情况和路口 AGV行驶信息,通过检测每辆AGV的行驶方向,判断 多辆AGV的是否可同时通行,并对相冲突的AGV进行 优先级调整,使路口可同时通行多辆AGV,有效减少等 待时间和碰撞情况的产生。

2.1 AGV冲突类型检测

AGV行驶临近交叉路口时,根据传感器和RFID采 集的数据,控制系统对AGV位置和时间状态进行更新, 检测并分析在即将驶入的路口是否会发生冲突及其冲突类型。

检测中参数定义如下:

1)λhm为表示AGVm到达节点h的时间;

2)εhm为表示AGVm在节点h的停留时间;

3)θ为表示冲突检测时的安全时间间隔阈值;

4)Kmh为节点h的识别码,且该节点在AGVm的规划 行驶路径中;

5)Kmh-1<Kmh<Kmh+1为AGVm通过的节点顺序。

冲突检测模型如下:

1)相向冲突

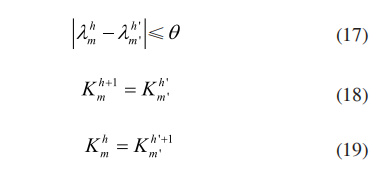

若检测过程中满足以下关系式(17)、式(18)、式 (19),则AGV在路口将发生相向冲突。

2)路口冲突 若检测过程中满足以下关系式(20)和式(21),则 AGV在下一路口将发生路口冲突。

3)节点占用 若检测过程中满足以下关系式(22)和式(23),则 AGV在下一路口将发生节点冲突。

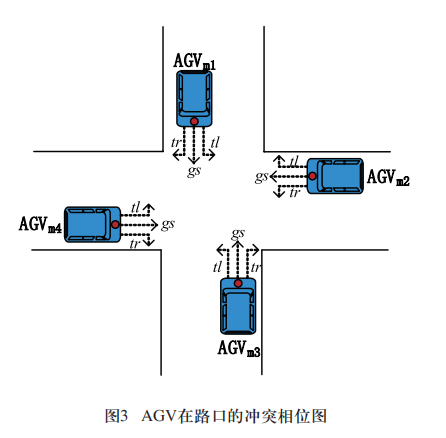

2.2 路口冲突AGV的优先级动态调整 如图3所示,AGVm行驶至交叉路口时,每辆AGVm均有gs、tl、tr三种行驶方向的可能性,分别代表直行、 左转、直行,在路口设置互容和不容两种通行相位, 处于互容相位的多辆AGV可在不碰撞的情况下同时通 过,处于不容相位的多辆AGV不能同时通过路口,(假 设路口的转弯半径可同时容纳两辆互容相位的AGV同 时通过)。比如AGVtrm1则表示AGVm1在路口右转,则 与AGVtlm2、AGVtrm2、AGVtrm3、AGVgsm3、AGVtrm4、AGVgsm4 是互容相位,可同时通过路口,与AGVgsm2、AGVtlm3、 AGVtlm4是不容相位,不可同时通过路口,其通过路口顺 序需根据优先级调整确定。

在交叉路口处于不容相位的AGV,为保证各AGV 之间有明确的优先关系,通过赋予AGV优先级来确定通 路口的先后顺序,其依据是根据理论上AGV完成正在执 行任务的剩余时间,值越小,则AGV优先级越大,不同 的优先级以增幅∆来确定,若是空载车辆,优先级则设为最低。

其中:

式中,rest(Ti)表示任务i的剩余完工时间;Number(k) 表示当前路口排队不容相位排队通行的车辆数。

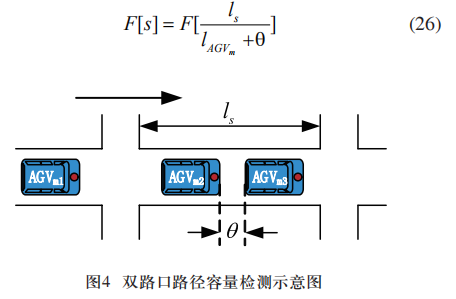

2.3 双路口路径容量检测

为减少双路口之间路径的堵塞现象,当AGV即将 抵达双路口路径时,在检测交叉路口冲突情况的同时, 检测双路口之间路径堵塞情况,评估当前是否可以进入 该路径而不造成堵塞,如图4所示,评估标准为路径剩 余可容纳的车辆数:

|

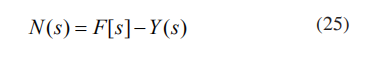

|

式中,N(s)为路径s的剩余可容纳的车辆数;F[s]为 路径可容纳车辆的额定容量,取值向下取整;Y(s)为路 径s中已进入的车辆数;ls为路径s的长度;

lAGVm为AGVm的长度;θ为行车过程中的最小安全 距离。

当N(s)<1时,将禁止AGV通过交叉路口,等待直至 有AGV从路径驶出。

3 粒子群算法

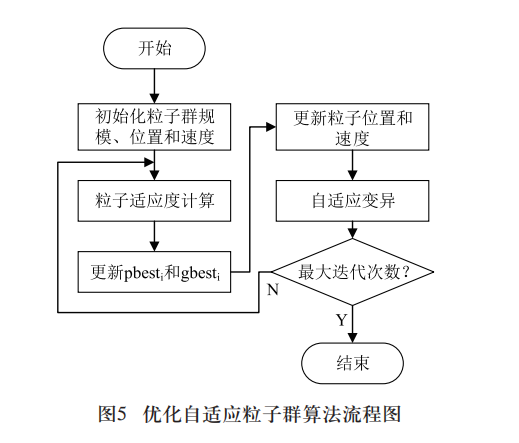

PSO是Kennedy和Eberhart受鸟群群体运动的启发于 1995年提出的一种新的群智能优化算法[14],通过粒子间 的信息共享,协作完成寻优任务,具有记忆性强、效率 高和搜索速度快等特点,但易陷入局部最优,即局部寻 优能力强,全局寻优能力弱[15]。本文对粒子群算法进行 优化,采用动态惯性权重和引入遗传算法中的自适应变 异概率,避免算法后期陷入局部最优,提升算法的收敛 能力和收敛精度,算法流程如图5所示。

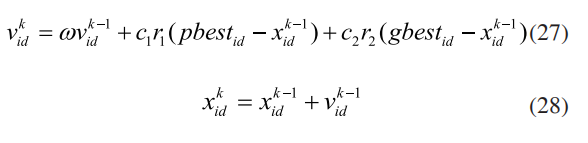

3.1 PSO算式 设求解模型的维度为D维,有l个粒子,粒子群为 L={p1,p2,…,pi,…,pl}速度表示为V={v1,v2,…,vi,…,vD},位 置表示为X={x1,x2,…,xi,…,xD},pbesti表示粒子i经过的 最佳位置,gbesti表示所有粒子经历过的最佳位置。PSO算法的粒子i的第D维速度更新公式为式(27),粒子i的第 D维位置公式为式(28):

式中,vkid表示粒子i进行第k次迭代时速度矢量的第 D维分量;vkid表示粒子i进行第k次迭代时位置矢量的第 D维分量;c1,c2表示学习因子加速度,其值为常数; r1,r2为取值范围为[0, 1]的两个随机参数;w表示惯性权 重,取值非负,用来调节对解空间的搜素范围。

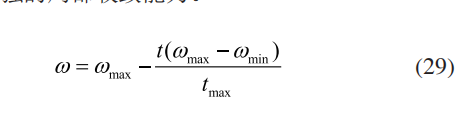

惯性权重表示粒子i的先前速度对当前速度的影 响。全局寻优能力与其值成正比,局部寻优能力与其值 成反比;反之,粒子局部寻优能力强,全局寻优能力 弱。即,值过大,则容易错过最优解;值过小,则算法 收敛速度慢或是容易陷入局部最优解。当问题空间较大 时,为了在搜素速度和搜索精度之间达到平衡,故本文 采用动态惯性权重式(29),使算法在迭代初期有较高的 全局搜索能力以得到合适的种子,而在后期有较高的局 部搜索能力以提高收敛精度,随着迭代次数地增加,w 不断减小,进而使算法在初期有较强的全局收敛能力, 而后期有较强的局部收敛能力。

式中,wmax表示最大惯性权重;wmin表示最小惯 性权重;t表示当前迭代次数;tmax表示算法最大迭代次数。

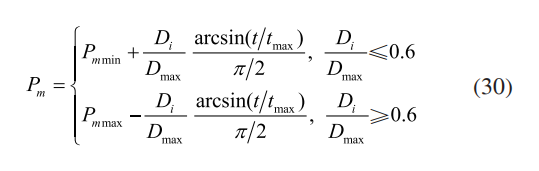

3.2 自适应变异

在算法迭代初期,种群个体的差异性较大,为避免 产生不良解,同时为使算法快速收敛,应以较小的概率 进行变异。在迭代后期,种群个体多样性逐渐降低,为 避免算法陷入局部最优[14],应以增大个体的变异率。

式中,Pmmin表示最小的变异概率,取值为0.01;Pmmax表 示最大的变异概率,取值为0.1。t表示当前的迭代次数;tmax 表示最大的迭代次数;Di表示粒子i到当前最优解的欧氏距 离;Dmax表示种群中离当前最优解最远的粒子i的最大欧 氏距离。

4 算例分析 以电气配件制造车间为例进行本文的实例验证。

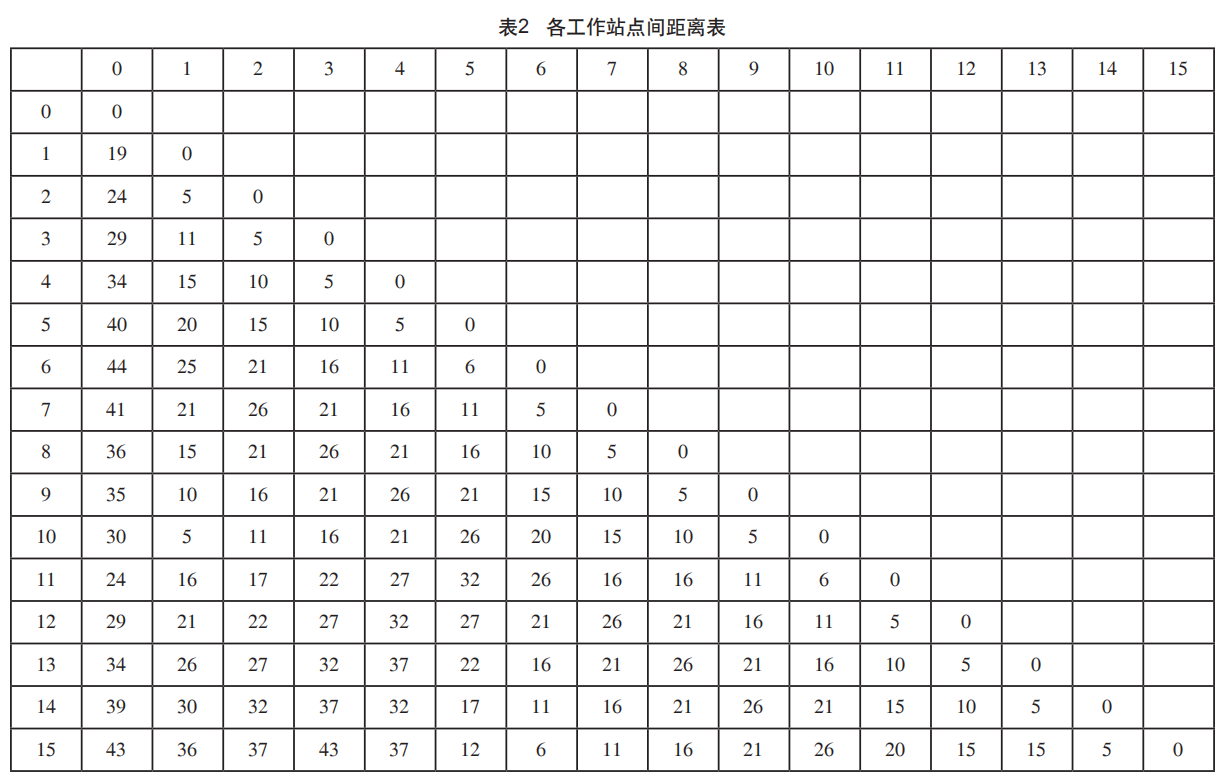

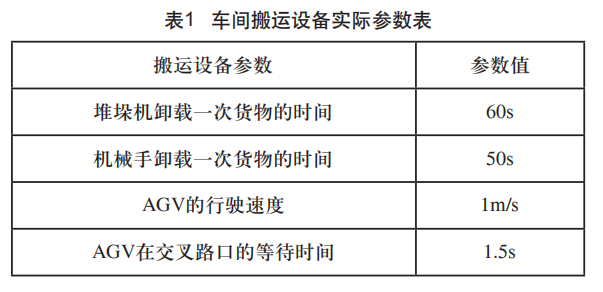

该车间的电气配件制造工序包括铆接、压线、点焊、攻 牙、喷印、移印、预装配、总装配等。该厂装配车间有 一个原料仓库,其中包括4个立体仓库,3个码垛机,车间有15个加工工位,编号1-15,车间呈S型分布,分布 步长为5米,每个加工工位前有1台线边机械手,6台激 光引导式AGV。AGV负责原料和在制品的配送。该车 间个搬运设备参数如表1所示,各工作站点间的车辆行 驶时间如表2所示,0表示原料仓库,各加工工位间的距 离如表2所示。

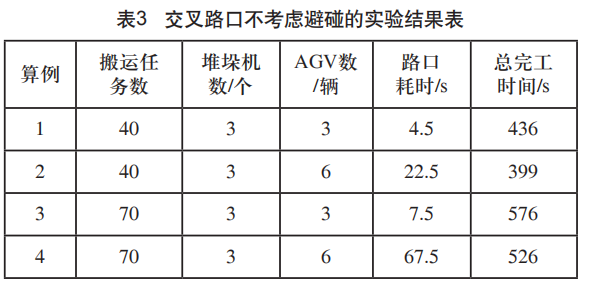

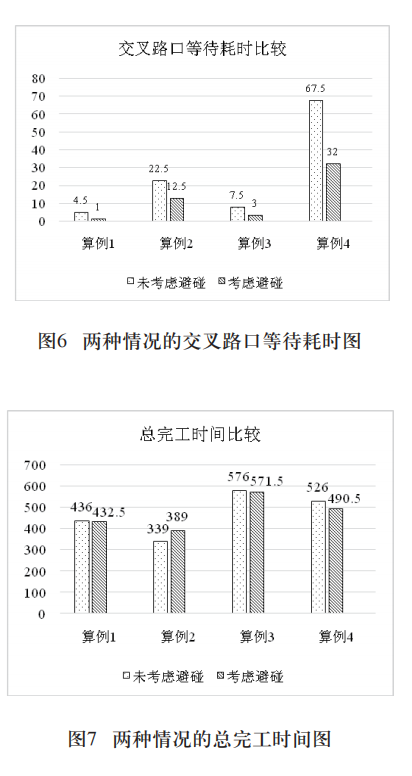

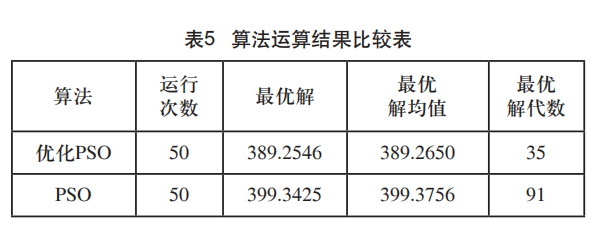

本文以固定的搬运任务数和固定使用的AGV数分 别进行实验,并分别考虑在交叉路口避碰和不考虑避 碰的两种情况进行对照。算例1搬运任务为40,码垛机 数3,AGV数为3;算例2搬运任务为40,码垛机数3, AGV数为6;算例3搬运任务为70,码垛机数3,AGV数 为3;算例4搬运任务为70,码垛机数3,AGV数为6。

实验结果如表3所示,搬运任务数相同时,AGV 在交叉路口的耗时与AGV数量成正比,总完工时间与 AGV数量成反比。AGV数量相同时,AGV在交叉路口 的耗时和总完工时间均与搬运任务数成正比,即固定 AGV的使用数量,搬运任务越多,AGV在交叉路口的 耗时和总完工时间都随之增加。

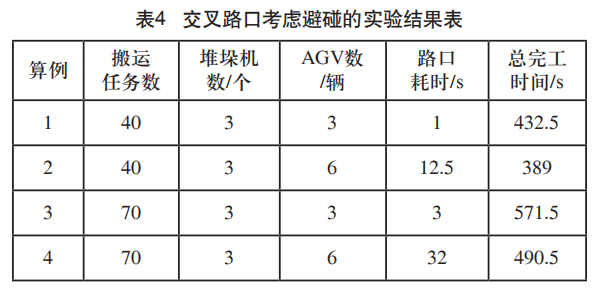

1)交叉路口考虑避碰

2)实验结果如表4所示,考虑AGV在交叉路口的避碰 情况,每个算例中AGV在路口的等待耗时均有不同程度 的减少,随着AGV数量或者搬运任务数量的增加,

AGV在路口的碰撞可能性增加,使得AGV在路口 的等待耗时减少效果较为明显。

将在交叉路口不考虑避碰规则和考虑避碰规则两种 情况进行对比,如图6和图7所示,算例1-4在考虑避碰 规则下,路口等待时间和总完工时间都有一定程度的减少,即在考虑交叉路口避碰的情况下,多设备协同作业 的总完工时间、路口等待时间和作业效率都有所提高。

2)结果对比

3)算法性能比较

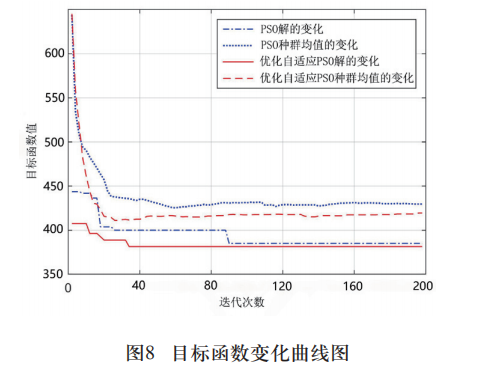

通过算例2将本文的优化自适应PSO与传统PSO 进行比较,由图8和表5可知,在迭代初期,算法趋于 快速收敛,在25代左右寻得次优解。在迭代后期,基 于自适应变异概率,其概率值增大,算法的搜索空间得以增大,在35代左右找到全局最优解。优化自适应 PSO在解的变化和种群均值的变化都更为稳定且收敛 速度更快。

|

|

5 结语

本文针对智能工厂中多搬运载体的协同作业问题, 建立以总任务完工时间最少为主决策目标和以惩罚成本 最低为辅助决策目标的协同作业优化模型。考虑AGV在 交叉路口的避碰规则,AGV在检测以互容和不容两种相 位判断多辆AGV是否可以同时在交叉路口通行,针对处 于不容相位的AGV,通过动态调整行车优先级规则,以 最大程度上保证任务执行的准时性。协同作业模型采用 优化PSO算法求解,为避免在迭代后期陷入局部最优, 引入遗传算法中的自适应变异,增强算法搜索解的维度 空间。以电气配件制造装配车间为实例,以控制变量法 对在交叉路口考虑避碰规则和不考虑避碰进行对比,结 果表明在路口等待时间和总完工时间上,考虑避碰规则 的结果都优于不考虑避碰的情况。将优化PSO算法和传 统PSO进行同模型同算例对比,结果表明在最优解、种 群最优解均值和收敛次数上优化自适应PSO算法呈较为 明显优势。

昆山悦普达自动化科技有限公司主营包装机械手,数控车床上下料机械手,工业机械手,码垛机械手,六轴机械手,焊接机械手,搬运机械手,助力机械手,scara机械手越来越多的厂商选择川崎机械手,悦普达自动化科技跟随市场趋势,稳步推进川崎机械手产品的布局、事业部布局,扩大经营规模与业绩,现有产品可以满足柔性装配,伺服驱动,多级同步跟随工作站,机器人插件工作站等新技术应用。广泛应用于金属加工、3C、食品饮料、汽车装配等行业,以低成本、高品质、高产出的组合为企业服务理念,加速工厂自动化、无人化产业进程,广获客户的高度评价。

近些年来,自动化领域日新月异,我们努力成为市场的领跑者而不是追随者。公司注重打造团队的年轻化、多元化,勇于启用和培养新人,公司希望每位同事有不同的视野、想法和背景,并鼓励大家全力地投入,勇于尝试去做截然不同的事,突破自己的舒适区,不畏惧新的创意、新的知识、新的体验,学会重塑自己体验世界的方式!

因梦想而奋斗!是我们大家共同追求的理念。

在大家的共同努力下,未来,悦普达可以走得更高更远!