物料搬运机械手结构设计试验

发布日期:2020-04-21

作者:郜敏,杜正昱

摘要: 传统的人工搬运已不能满足现有的生产规模。通过机械手实现物料搬运已成为一个重要的课题。针对 3 自由度物料搬运机械手,重点阐述机械手手部、手腕、手臂及立柱的设计,通过对手爪、手腕及立柱进行分析,采用单支点回转型手爪、回转气缸驱动手腕以及升降和回转气缸驱动立柱,可实现将正在加工的产品从一个工位移动到另一个工位。所涉及的机械手可代替人类进行物料搬运,提高工作效率。

机械手是一种模仿人手和臂的某些动作功能,用以按固定程序抓取、搬运物料等的自动操作装置,其特点是可通过编程来完成各种预期的作业。之前,大多数企业采用人工进行物料搬运,生产效率低、成本高。随着机械手的发展,采用机械手进行物料搬运逐渐成为主流,大大提高了生产效率。机械手分为以下几类: 笛卡尔种类机械手、节点类机械手、旋转机械手、球形机械手和斯卡拉机械手。机械手由执行机构、驱动机构和控制机构组成。机械手由手部、手腕和立柱组成。机械手的手部作为模仿人类手的构件,可张开与握紧,有很强的灵活性以及可调性。机械手的手臂是手部的承担者,能够在较大空间范围内大幅摆动。立柱是安装手臂、动力元件、回转件以及连接的支柱。笔者的目标是设计一种能够代替人类进行物料搬运的机械手。主要研究机械手的执行机构,其包括手部、手臂以及立柱等。手臂具有很强的灵活性以及可调性。立柱主体是安装手臂、动力元件、回转件以及连接的支柱。该机械手具有结构质量轻、占地面积小、抗疲劳能力强等优点。此外,该机械手具有高灵活性,特别适合在一些生产条件相对较差、噪声强、以及工作单调重复的场合。

1 物料搬运机械手结构设计

机械手主要有四种驱动方式: 液压驱动、气压驱动、电磁驱动以及机械驱动。本课题设计的机械手拟采用气压驱动方式。气动机械手有 3 个自由度,可以实现上下运动、旋转运动以及手部夹紧与放松等,因此采用圆柱坐标形式。机械手的主要参数如下: ( 1) 主参数: 该机械手最多能抓取 1 kg 的物料[1]。( 2) Vmax = 1 m /s,ωmax = 120°/s,Vm = 0.5 m /s,ωm = 45°/s。 ( 3) Rmax = 600 mm,手臂升降 H= 300 mm。 ( 4) 定位精度为±0.5 mm。

1.1 机械手手部结构设计

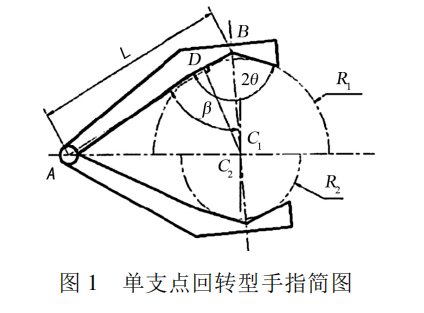

机械手手部的设计直接影响抓取效率,机械手的手部主要由手指、传力装置以及驱动装置构成,须根据所抓取的物料的形状、材质、大小、重量来确定其具体尺寸。夹持误差是指以手指的某一点为基准点到物件被抓取表面上的某个基准点的距离变化的最大偏差量。该偏差量越小,抓取精度越高,夹持误差越小; 反 之,如果该偏差量越大,抓取精度越低,而夹持误差越大。夹持误差是手指抓取技能的重要指标之一,所以是设计时考虑的重点问题。此课题采用单支点回转型手指,此类手指的简图如图 1 所示。

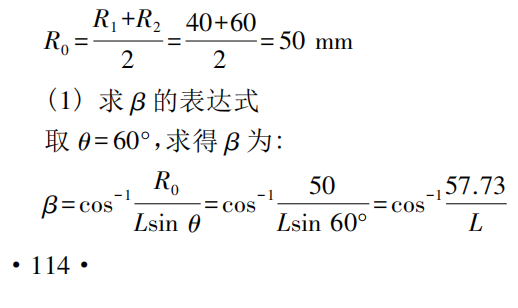

如图 1 所示,L 为手指长度,即固定点 A 到 V 型槽螺栓孔顶点的直线距离; 2θ 为 V 型槽夹角; β 为偏转角,即手指所在直线与 V 型槽角平分线之间的夹角; R 为物料半径; 假设物料中心位置与连接块中心A 的距离是 x。在△ABC 中,由余弦定理得:

化简后的式子是一个双曲线方程,分析可得: R0 = Lsin θcos β

此时减号后面等号左面这一部分为 0,这个时候可以求出满足条件的 x 的最小值。

x0 = Lsin β,当夹持误差为 0 的时候,有以下两种情况: 第一种是仅夹持某一种固定尺寸的物料时,可使夹持误差为零; 另一种情况是夹持两种固定尺寸的物料,只要手指尺寸设计合理,也可使得夹持误差为 0( 图 1 中 C1 和 C2 重叠) 。在本课题中,由于毛坯制造等误差,物料的半径不可能只为这两个值,所以总有夹持误差存在。

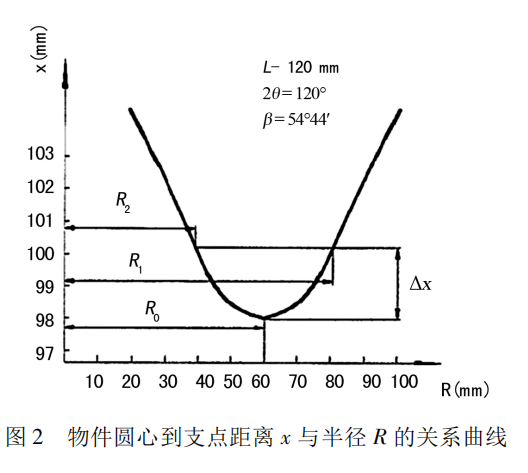

通过给定的手指长度 L、V 型槽夹角及偏转角 β以后,根据一定的计算即可求出距离 x 与半径 R 之间的关系。设 L = 120 mm,2θ = 120°,β = 54°44',根据公式画出 x 与 R 的关系曲线如图 2。

该曲线坐标点( R0,X0 ) 对应手指夹持空间位置为∠ACB = 90°。根据双曲线特点,对应 R0 附近的曲线变化率较小,故在 R = R0 附近对应的夹持误差最小。当根据给定的夹持工件的半径范围 R = R1 ~ R2来确定手指各有关尺寸时,若 R0 取为夹持物料的平均半径,则对应的夹持误差最小。此时,在一定条件下,即当 V 型槽夹角及手指长度给定时,则有:

取 Δxmax =max( Δx1,Δx2 ),若不考虑计算误差,则夹持误差只计算上式两者之一即可。上述计算称为对称曲线段设计的最小夹持误差原则。显然,对于各种不同尺寸的机械手手指,其相应的最小夹持误差是不同的,增大 θ、β 有利于进一步减小夹持误差。

对于一定的 V 型槽手指,当 L /R0 较大时,由于按对称曲线段设计对应的实际夹持空间范围相对于R0 并非对称,小于 R0 的允许夹持范围比大于 R0 的允许夹持范围要小,因此,有时可按非对称曲线段设计,此时有: R1<R0<R 或 R<R0<R2

鉴于上述分析,只考虑前者,故:

然而,这一情形基本可以忽略。此外,对于一定的机械手,能夹持工件的允许尺寸范围是一定的,不难求得最大夹持尺寸为: Rmax = Lsin( θ+φ) Rmin = Lsin( θ-φ)

如果所要求夹持工件直径范围较大,设计出的机械手虽然满足精度要求,但有可能超出允许的夹持尺寸范围,不能可靠夹持。例如,当 2θ = 140°、L = 1.8 R0 时,若 R2>>3R1,就会超出允许范围。

由上述分析可见,对于一定的工件尺寸变化范围,夹持误差取决于手指尺寸大小及工件尺寸相对R0 对称变化或非对称变化。根据双曲线特点,L、θ、β越大,则对应的夹持误差越小。设计出的手指也可用于夹持其它不同尺寸变化范围的工件,只是对应的夹持误差不同。但因手指的最大夹持尺寸范围是一定的,故而确定手指尺寸还应检验夹持是否超限,并考虑手指之间的干涉问题。尤其是当工件尺寸很小、L 取值相对较小时更是如此。

可以证明,手指不发生干涉的条件为: R1 > R2 Lsin( θ + β) /(R2 + Lsin β /cos θ)

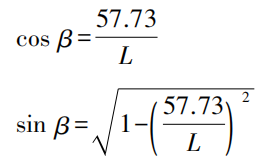

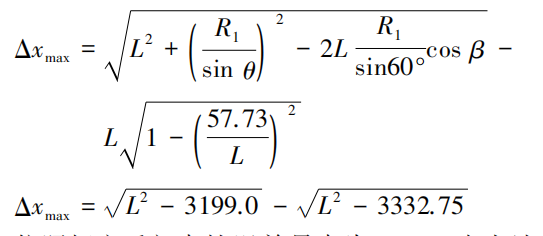

在手部具体结构尺寸设计中,须按照所要抓取的物料的直径进行计算。根据物料半径的变化范围确定各部分尺寸。依照上述分析根据物料半径可确定手指长度 LAB及偏转角的大小,再根据误差的大小合理选取手指长度以及偏转角。手指的主要参数: L 为手指长度; β 为偏转角,规 定△x<<1 mm。本课题研究的物料半径应为固定值,但由于存在加工误差,导致每件物料半径均有所偏差。按规定误差在±10 mm 以内,故物料的半径应在 40 ~ 60 mm,可 得:

|  |

由于物料半径范围在曲线图中是同一高度,且忽略计算产生的误差,所以在两端点( 即最大半径物料与最小半径物料) 处误差相等。即有: 最大误差 Δxmax的表达式: Δxmax =Δx1 = x2由上式可得:

依照规定手部夹持误差最大为 1 mm,由上述可得 L≥87.31。

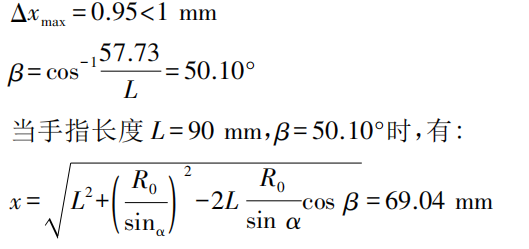

为了进一步减少夹持误差,可采用增加手指长度的方法,但此方法存在很大的弊端。因为手指增大,整体结构也要相应的变大,从而直接影响后续内容的设计。因此手指的长度不能选择过长,要在恰当合理的范围内进行选择。考虑整体机械手结构布局以及装配合理性。取 L = 90 mm,此时,有:

根据上式计算结果可知实际夹持误差在合理控制范围之内,因此初选的手部各主要尺寸是合理的。此方案可行。

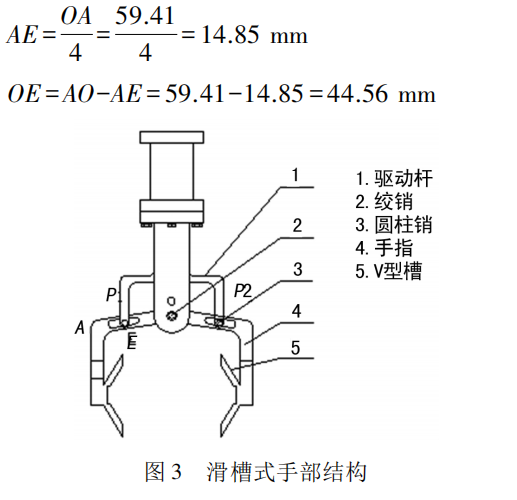

( 2) 滑槽尺寸的确定

本课题中手部的动作采用滑槽式,结构如图 3 所 示,O 点由连接块固定不动。当夹紧气缸施加驱动力P 时,由于 O 点不动,使得驱动杆对手部的作用力只能作用在滑槽上。因此两手指在 P1 与 P2 的作用下向里收合,从而起到夹紧物料的作用。当气缸回缩时,手指做反方向运动,松开物料。这种运动方式的原理为杠杆定理。该系统中杠杆的阻力臂总是大于其动力臂,即 c/b<1。虽然该系统传力比较小,但其具有相对较大的开闭范围,因此应用十分广泛。

如图 3 所示,E 为圆柱销所在处。要保证抓取物品半径在 40~60 mm 之内时手部有足够的的开闭角,需保证滑槽足够长,使得物料无论多大机械手都有一定的开闭范围抓取物料。当抓取 R0 = 50 mm 物料时圆柱销的位置在整个滑槽的 1 /4 处,且 靠 近 左 端点。

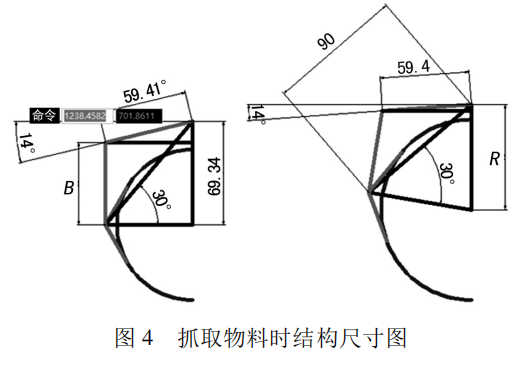

当抓取 R1 = 60 mm 的物料时,结构尺寸如图 4 所 示。

图 4 中两图对比分析可知,当抓取物料半径在50~60 mm 之间时,滑槽上圆柱销所在的 E 点到中心轴的距离都是恒定的。即有EF =E1F1。则

所以圆柱销沿 OA 方向移动长度: EE1 =OE-OE1 = 44.56-43.34 = 1.22 mm

在计算半径在 40~50 之间的物料时,其沿 OA 移动的距离与上式相接近。计算过程类似,所以取其长度同样为 1.22 mm。为保证结构尺寸合理性,取滑槽总长度取为 20 mm。

1.2 机械手手腕设计

机械手手腕是机械手中重要的部分,起 乘 上启下的作 用,是整体结构连接的桥梁。机械手的手腕需保证足够的灵活性,连接紧密; 选择合理的材料,有足够的刚 强 度 要 求; 需合理考虑工况,力求稳定持久。

机械手手腕回转设计重要的一点是要考虑回转时需要多大的力矩来驱动缸体回转,即转动时所需驱动力矩。原则上是要根据回转件要克服多大的阻力来确定的。根据分析可得,回转时会产生两种力矩,一种是在转动时,只要该物体有质量,其就会有转动惯量的产生。相应的会产生惯性力矩,另一种是在回转时回转件一定会与外部设备例如手臂或者是手部产生摩擦。此外气缸内部各部分也会有摩擦产生。因此再设计时也要对其进行考虑。

1.3 机械手手臂设计

机械手的手臂是整个机械手除升降立柱外第二大执行部分,其主要作用是带动手腕和手部在空间范围内转动,从而实现物料从某地到另一个地方的迁移,其运动性能的好坏直接影响到整体机械手的性能以及精度。影响机械手手臂性能的因素主要包括: 刚度、精度、平稳性。

2 应用效果

机械手是人类为了能够减缓劳动强度以及解放双手而发明的一种能够自动连续操作的装置。本课题通过对机械手手部、手腕、手臂以及立柱等方面进行设计实现物料搬运,节约人力以及提高机械手在流水生产线上的效率。在手部设计过程中,通过引用夹持误差的概念来设计出具体手部的类型、手指长度以及最佳偏转角的大小。然后在由此设计出滑槽长度。夹紧气缸等具体相关参数。在手腕结构设计中,利用所需的驱动力矩大小来对手腕回转气缸的具体尺寸进行了设计。在手臂计算过程中,通过刚度、强度、抗拉强度以及结构尺寸等方面的限制来约束出手臂的最优尺寸。从而最大化的减轻机械手的质量。立柱方面,设计了升降立柱的具体尺寸以及对立柱导套的长度做了相应的计算。

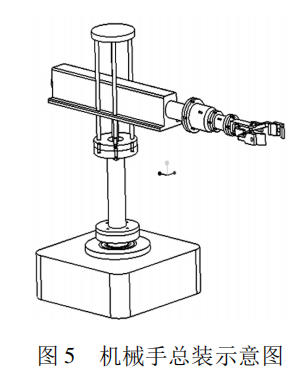

根据机械手的结构设计,用 PRO/E 软件画出整体机械手的装配图,如图 5 所示。

此研究课题主要实现简单的手臂上下以及旋转、手腕回转以及手指夹紧与放松,对机械手的设计并不全面,仅能适用于小型的物料搬运场合,在一些大型场合本机械手就会出现很多缺陷。

3 结 语

主要对物料搬运机械手的手部、手腕、手臂以及立柱等方面进行设计。针对机械手手部结构,通过夹持误差设计手部的类型、手指长度以及最佳偏转角,

在此基础上设计滑槽长度、夹紧气缸等相关参数。针对机械手手腕结构,利用所需驱动力矩确定手腕回转气缸的相关参数。针对机械手手臂结构,通过刚度、强度、抗拉强度以及结构尺寸等方面的限制来确定手臂的最优尺寸,针对机械手立柱,确定升降立柱的相关尺寸以及立柱导套的长度。本课题设计的机械手能够实现代替人类进行物料搬运,提高效率,使我们的生活向更智能化方向发展。

昆山悦普达自动化科技有限公司主营工业机械手,数控车床上下料机械手,码垛机械手,六轴机械手,焊接机械手,搬运机械手,助力机械手,scara机械手越来越多的厂商选择川崎机械手,悦普达自动化科技跟随市场趋势,稳步推进川崎机械手产品的布局、事业部布局,扩大经营规模与业绩,现有产品可以满足柔性装配,伺服驱动,多级同步跟随工作站,机器人插件工作站等新技术应用。广泛应用于金属加工、3C、食品饮料、汽车装配等行业,以低成本、高品质、高产出的组合为企业服务理念,加速工厂自动化、无人化产业进程,广获客户的高度评价。

近些年来,自动化领域日新月异,我们努力成为市场的领跑者而不是追随者。公司注重打造团队的年轻化、多元化,勇于启用和培养新人,公司希望每位同事有不同的视野、想法和背景,并鼓励大家全力地投入,勇于尝试去做截然不同的事,突破自己的舒适区,不畏惧新的创意、新的知识、新的体验,学会重塑自己体验世界的方式!

因梦想而奋斗!是我们大家共同追求的理念。

在大家的共同努力下,未来,悦普达可以走得更高更远!